アルミ穴あけ加工のポイント

アルミニウムは加工性が高く、穴あけ加工においても比較的スムーズに切削が可能な材料ですが、その特性ゆえにいくつかの注意点があります。特に、製品精度や仕上がり品質が求められる現場においては、以下の4つのポイントに注意を払うことが重要です。1. 溶着への対策

アルミは熱伝導率が高い一方で、加工中の切削熱によってドリル刃先に溶けて貼りつく「溶着」が起こりやすい傾向があります。この現象は、工具の早期摩耗や、穴径のばらつき、加工面の荒れといった不具合の原因になります。対策としては、アルミ専用コーティング(DLCなど)が施されたドリルの使用や、ミスト冷却・切削油の適切な供給、切れ味の良い工具の選定が効果的です。2. バリの発生抑制

アルミ材は比較的柔らかいため、穴の出口側にバリが発生しやすく、特に裏面のめくれバリは品質上大きな問題となります。精密機器や外観部品などでは、このバリを完全に抑えることが求められます。バリ抑制のためには、送り速度や回転数などの切削条件を最適化することに加え、必要に応じて裏当て材の使用や、反転加工、専用バリ取り工具の活用も有効です。3. 切粉の処理と干渉対策

穴あけ加工では、発生した切粉が孔内に残留したり、ワークの裏側に入り込んだりすることで、ワークの浮きや変形を招くケースがあります。特に薄板や多穴加工では、切粉が蓄積しやすく、加工不良の大きな要因になります。これを防ぐためには、定期的なエアブローや吸引による切粉除去、工具リトラクトによる中間排出、適切な加工順序の設計が求められます。4. 薄板や微細穴加工時の精度管理

板厚が薄いアルミ材に対して微細な穴あけを行う場合、わずかな熱や加工圧力でもワークが変形し、平面度や孔精度に影響を与えます。また、細いドリルでは刃物のブレや折損リスクも高まります。これに対処するためには、しっかりとしたクランプによる固定、高回転・低送りの切削条件の設定、事前のセンタリング加工による位置決め精度の向上など、複数の工夫を組み合わせる必要があります。事例のポイント

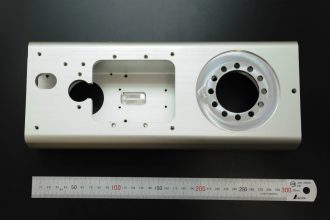

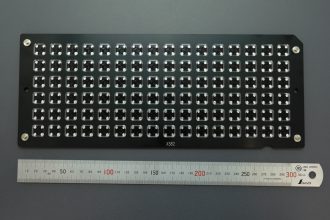

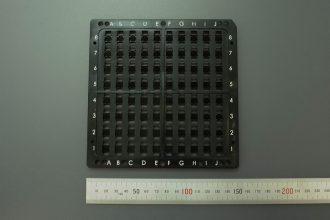

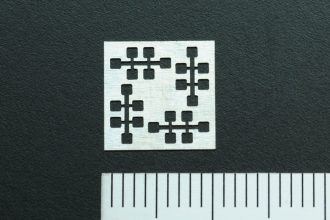

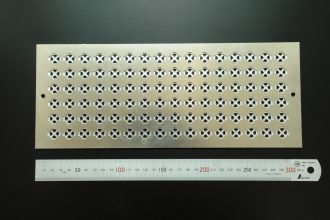

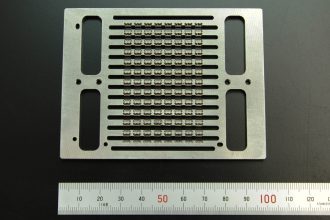

本製品は、板厚わずか0.65mmのアルミ材(A5052)に、直径0.45mmの微細な孔を51,797個加工した高精度プレートです。半導体製造装置向けの部品として、高密度な流体制御や通気性を求められる用途に対応しています。

薄板 × 微細穴でもバリのない仕上がり

加工時の最大のポイントはバリの抑制です。裏面にバリを出さないため、送り速度・切削条件を最適化し、アルミ特有の溶着を防ぎながら加工を行っています。

切粉対策による品質維持

板厚が薄く、切粉がワークとベースの間に入り込むことでワークが浮く・膨らむといったリスクがあるため、加工中は小まめなエアブローにより切粉除去を徹底。加工精度と面品質を両立しています。

高密度な穴あけに対応

φ0.45の孔を合計51,797個あけながらも、平面度・平行度を±0.15mm以内に収めており、寸法安定性と位置精度に優れた加工を実現。微細孔が整然と配置されており、機能的に高水準な品質に仕上げています。

製品情報

- 材質

- アルミ(A5052)

- 寸法・精度

- 全体:279.4mm×186.8mm、穴径:φ0.45、板厚:0.65mm、平面度・平行度:±0.15mm

- 加工

- 5万個の小径穴あけ

- 用途・産業

- 半導体製造装置

- 納期目安

- 3枚/2週間

- カテゴリー

- アルミ穴あけ アルミ難加工 半導体装置部品

その他の加工実績

加工に関するご相談・お見積りはこちら

0266-58-8532

8:30~17:00 平日 土日祝日休

0266-52-2780

ファイル添付可 jpg、jpeg、gif、png、pdf、doc、docx、xls、xlsx